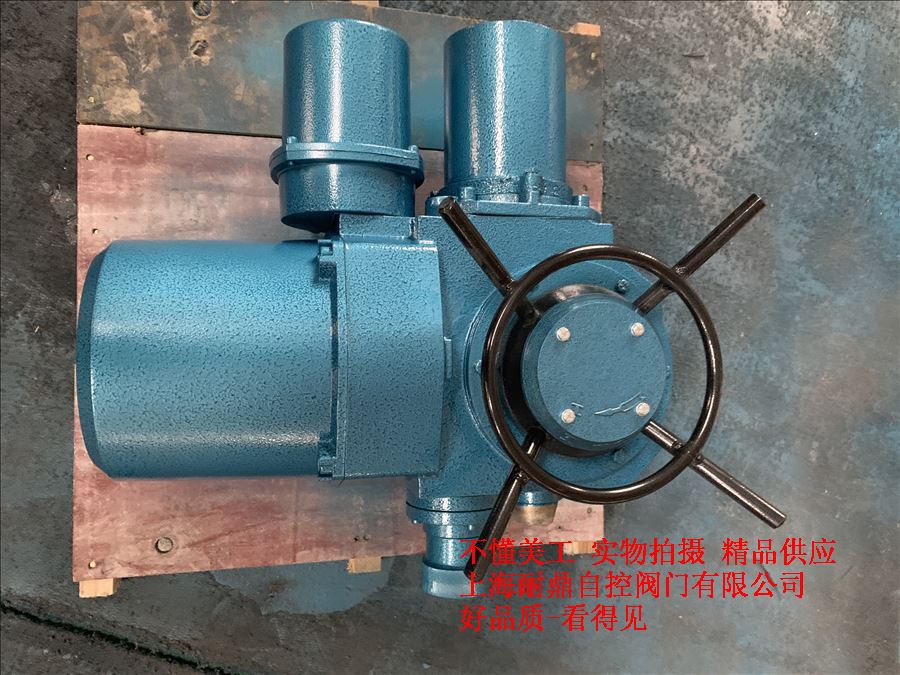

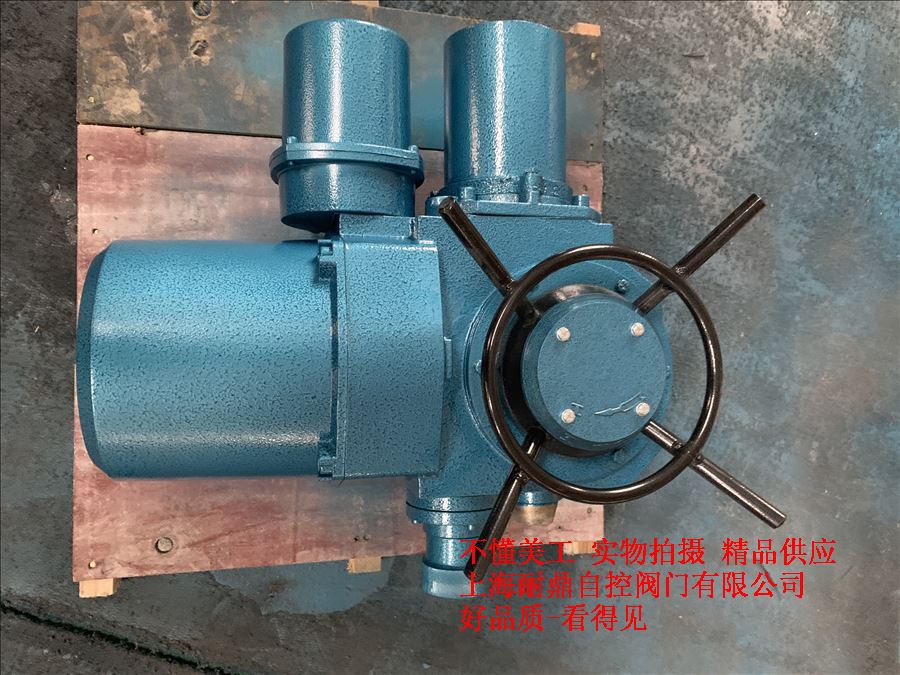

套筒调节阀(12张)电动套筒调节阀,由3810L型(或PSL系列)直行程电子式电动执行机构和精小型套筒阀组成。内含饲服功能,接受统一的4-20mA?或1-5V·DC的标准信号,将电流信号转变成相对应的直线位移,自动地控制调节阀开度,达到对管道内流体的压力、流量、温度、液位等工艺参数的连续调节。

套筒式调节阀的套筒与阀瓣为间隙配合,套筒上开有多个节流窗口,?窗口的形状决定了调节阀的流量特性,?窗口的面积大小影响调节阀的流量系数Cv?。阀座采用自对中无螺纹卡入式结构,?阀座上的圆锥密封面与阀瓣上的圆锥密封面相配合形成切断密封副,?保证阀瓣压紧在阀座上时阀门严密关断。阀座直径的大小影响调节阀的流量系数Cv?。阀瓣上平行于轴向有对称分布的平衡孔,?使阀瓣上下端面的腔室连通,?这样阀内介质作用在阀瓣轴向上的力大部分相互抵消,?介质在阀杆上产生的不平衡力就非常小。套筒上有一个聚四氟乙烯平衡密封座,?当阀瓣全关时,?阀瓣上平衡密封面压紧在套筒上的聚四氟乙烯平衡密封座上形成严密切断,?保证上腔室的介质不能进入平衡室。当阀瓣上下移动时,?套筒上的节流窗口的通道面积会发生变化,?从而实现调节管道内介质流量和压力等的功能。

1、?采用平衡型阀芯,不平衡力下,允许压差大,操作稳定。

2、?阀芯导向面大,可改善由涡流和冲击引起的振荡。

3、?比普通的单、双座调节阀噪声降低10dB左右。

4、?结构简单,装拆维修方便。

①采用平衡式结构,?阀前后介质压差对阀瓣产生的不平衡力非常小,?相同工况下同类型阀门所需要的执行机构推力小,?所以其阀杆直径比单座非平衡阀设计或选择更小。

②阀杆与填料之间的摩擦力比较小,?减小了阀门动作的阻力,?且阀杆和填料的磨损也小,?使用寿命增加。另外,?较小直径的阀杆在中高温时热胀冷缩变化量小,?避免了在中高温时阀杆与填料之间摩擦力增大或互相抱卡塞住的情况发生。

③由于套筒阀是平衡式结构,?与非平衡式的直通单座阀比较,?所配置的执行机构可以比较小,?但却可以克服比直通单座调节阀高的介质压差。例如,?DN200/?DN250/?DN300?的套筒调节阀只需配置C60?气缸式执行机构,?不需要更大的气缸执行机构。阀座直径时,?允许工作压差是相同配置直通单座调节阀的2?倍左右,?也可配置薄膜式执行机构和防爆电动执行机构。

④套筒调节阀采用自对中无螺纹卡入式阀座结构和模块化设计,?阀门拆装方便,?并能达到Ⅳ级以上泄漏量标准。

⑤在150℃以下时,?金属硬密封可以达到Ⅳ级以上泄漏量标准,?聚四氟乙烯软密封可以达到Ⅵ级泄漏量标准。DN200/?DN250/?DN300?的套筒调节阀使用寿命高于直通单座调节阀。

⑥套筒调节阀在DN80?以上时,?调节范围的几何尺寸和公差应符合图样要求。

套筒调节阀在过程控制中的作用是人所共知的,在许多控制过程中要求套筒调节阀在故障时处于某一个位置,以保护工艺过程不出现事故,这就要求套筒调节阀在设计上实现故障?—安全的三断(断气、断电、断信号)保护措施。对于电动调节阀来说,比较简单,断信号时,可以根据控制模块的设定而停留在全开、全关、保持中的任一位置,而断电时,自然停留在故障位置,或带有复位装置的电动执行器也可将阀位运行到全开或全关。

对于套筒调节阀来说,情况就比较复杂了,所以我们主要讨论套筒调节阀的三断保位方法。一般来说,我们在选择套筒薄膜调节阀时,都要先确定选气开还是气闭,这就是选择调节阀断气时的保护位置,如果工艺要求断气时阀门打开,则选择常开(气闭)式调节阀,反之则选常闭(气开)式调节阀。这只是一个粗浅的方案,如果工艺要求断气、断电、断信号的三断保护,则调节阀就需要配置一些附件来组成一个保护系统才能实现控制要求,这些附件主要有保位阀、电磁阀、气罐等。以下是单作用气动薄膜调节阀和双作用气动调节阀的两种保位方案。

一、套筒薄膜调节阀方案(调节阀配用电-气阀门定位器)

主要由套筒调节阀、气阀门定位器、失电(信号)比较器、单电控电磁换向阀、气动保位阀、阀位信号返回器等组成。其工作原理如下:

1、断气源:当控制系统气源故障(失气)时,套筒保位阀自动关闭将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。该保位阀应设定在略低于气源的***小值时启动。

2、断电源:当控制系统电源故障(失电)时,失电(信号)比较器控制单电控电磁换向阀的输出电压消失,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。

3、断信号:当控制系统信号故障(失信号)时,失电(信号)比较器检测到后,断掉单电控电磁换向阀的电压信号,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。

其他推荐产品

套筒调节阀(12张)电动套筒调节阀,由3810L型(或PSL系列)直行程电子式电动执行机构和精小型套筒阀组成。内含饲服功能,接受统一的4-20mA?或1-5V·DC的标准信号,将电流信号转变成相对应的直线位移,自动地控制调节阀开度,达到对管道内流体的压力、流量、温度、液位等工艺参数的连续调节。

套筒式调节阀的套筒与阀瓣为间隙配合,套筒上开有多个节流窗口,?窗口的形状决定了调节阀的流量特性,?窗口的面积大小影响调节阀的流量系数Cv?。阀座采用自对中无螺纹卡入式结构,?阀座上的圆锥密封面与阀瓣上的圆锥密封面相配合形成切断密封副,?保证阀瓣压紧在阀座上时阀门严密关断。阀座直径的大小影响调节阀的流量系数Cv?。阀瓣上平行于轴向有对称分布的平衡孔,?使阀瓣上下端面的腔室连通,?这样阀内介质作用在阀瓣轴向上的力大部分相互抵消,?介质在阀杆上产生的不平衡力就非常小。套筒上有一个聚四氟乙烯平衡密封座,?当阀瓣全关时,?阀瓣上平衡密封面压紧在套筒上的聚四氟乙烯平衡密封座上形成严密切断,?保证上腔室的介质不能进入平衡室。当阀瓣上下移动时,?套筒上的节流窗口的通道面积会发生变化,?从而实现调节管道内介质流量和压力等的功能。

特点

1、?采用平衡型阀芯,不平衡力下,允许压差大,操作稳定。

2、?阀芯导向面大,可改善由涡流和冲击引起的振荡。

3、?比普通的单、双座调节阀噪声降低10dB左右。

4、?结构简单,装拆维修方便。

优点

①采用平衡式结构,?阀前后介质压差对阀瓣产生的不平衡力非常小,?相同工况下同类型阀门所需要的执行机构推力小,?所以其阀杆直径比单座非平衡阀设计或选择更小。

②阀杆与填料之间的摩擦力比较小,?减小了阀门动作的阻力,?且阀杆和填料的磨损也小,?使用寿命增加。另外,?较小直径的阀杆在中高温时热胀冷缩变化量小,?避免了在中高温时阀杆与填料之间摩擦力增大或互相抱卡塞住的情况发生。

③由于套筒阀是平衡式结构,?与非平衡式的直通单座阀比较,?所配置的执行机构可以比较小,?但却可以克服比直通单座调节阀高的介质压差。例如,?DN200/?DN250/?DN300?的套筒调节阀只需配置C60?气缸式执行机构,?不需要更大的气缸执行机构。阀座直径时,?允许工作压差是相同配置直通单座调节阀的2?倍左右,?也可配置薄膜式执行机构和防爆电动执行机构。

④套筒调节阀采用自对中无螺纹卡入式阀座结构和模块化设计,?阀门拆装方便,?并能达到Ⅳ级以上泄漏量标准。

⑤在150℃以下时,?金属硬密封可以达到Ⅳ级以上泄漏量标准,?聚四氟乙烯软密封可以达到Ⅵ级泄漏量标准。DN200/?DN250/?DN300?的套筒调节阀使用寿命高于直通单座调节阀。

⑥套筒调节阀在DN80?以上时,?调节范围的几何尺寸和公差应符合图样要求。

解决办法

套筒调节阀在过程控制中的作用是人所共知的,在许多控制过程中要求套筒调节阀在故障时处于某一个位置,以保护工艺过程不出现事故,这就要求套筒调节阀在设计上实现故障?—安全的三断(断气、断电、断信号)保护措施。对于电动调节阀来说,比较简单,断信号时,可以根据控制模块的设定而停留在全开、全关、保持中的任一位置,而断电时,自然停留在故障位置,或带有复位装置的电动执行器也可将阀位运行到全开或全关。

对于套筒调节阀来说,情况就比较复杂了,所以我们主要讨论套筒调节阀的三断保位方法。一般来说,我们在选择套筒薄膜调节阀时,都要先确定选气开还是气闭,这就是选择调节阀断气时的保护位置,如果工艺要求断气时阀门打开,则选择常开(气闭)式调节阀,反之则选常闭(气开)式调节阀。这只是一个粗浅的方案,如果工艺要求断气、断电、断信号的三断保护,则调节阀就需要配置一些附件来组成一个保护系统才能实现控制要求,这些附件主要有保位阀、电磁阀、气罐等。以下是单作用气动薄膜调节阀和双作用气动调节阀的两种保位方案。

一、套筒薄膜调节阀方案(调节阀配用电-气阀门定位器)

主要由套筒调节阀、气阀门定位器、失电(信号)比较器、单电控电磁换向阀、气动保位阀、阀位信号返回器等组成。其工作原理如下:

1、断气源:当控制系统气源故障(失气)时,套筒保位阀自动关闭将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。该保位阀应设定在略低于气源的***小值时启动。

2、断电源:当控制系统电源故障(失电)时,失电(信号)比较器控制单电控电磁换向阀的输出电压消失,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。

3、断信号:当控制系统信号故障(失信号)时,失电(信号)比较器检测到后,断掉单电控电磁换向阀的电压信号,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。

套筒调节阀(12张)电动套筒调节阀,由3810L型(或PSL系列)直行程电子式电动执行机构和精小型套筒阀组成。内含饲服功能,接受统一的4-20mA?或1-5V·DC的标准信号,将电流信号转变成相对应的直线位移,自动地控制调节阀开度,达到对管道内流体的压力、流量、温度、液位等工艺参数的连续调节。

套筒式调节阀的套筒与阀瓣为间隙配合,套筒上开有多个节流窗口,?窗口的形状决定了调节阀的流量特性,?窗口的面积大小影响调节阀的流量系数Cv?。阀座采用自对中无螺纹卡入式结构,?阀座上的圆锥密封面与阀瓣上的圆锥密封面相配合形成切断密封副,?保证阀瓣压紧在阀座上时阀门严密关断。阀座直径的大小影响调节阀的流量系数Cv?。阀瓣上平行于轴向有对称分布的平衡孔,?使阀瓣上下端面的腔室连通,?这样阀内介质作用在阀瓣轴向上的力大部分相互抵消,?介质在阀杆上产生的不平衡力就非常小。套筒上有一个聚四氟乙烯平衡密封座,?当阀瓣全关时,?阀瓣上平衡密封面压紧在套筒上的聚四氟乙烯平衡密封座上形成严密切断,?保证上腔室的介质不能进入平衡室。当阀瓣上下移动时,?套筒上的节流窗口的通道面积会发生变化,?从而实现调节管道内介质流量和压力等的功能。

特点

1、?采用平衡型阀芯,不平衡力下,允许压差大,操作稳定。

2、?阀芯导向面大,可改善由涡流和冲击引起的振荡。

3、?比普通的单、双座调节阀噪声降低10dB左右。

4、?结构简单,装拆维修方便。

优点

①采用平衡式结构,?阀前后介质压差对阀瓣产生的不平衡力非常小,?相同工况下同类型阀门所需要的执行机构推力小,?所以其阀杆直径比单座非平衡阀设计或选择更小。

②阀杆与填料之间的摩擦力比较小,?减小了阀门动作的阻力,?且阀杆和填料的磨损也小,?使用寿命增加。另外,?较小直径的阀杆在中高温时热胀冷缩变化量小,?避免了在中高温时阀杆与填料之间摩擦力增大或互相抱卡塞住的情况发生。

③由于套筒阀是平衡式结构,?与非平衡式的直通单座阀比较,?所配置的执行机构可以比较小,?但却可以克服比直通单座调节阀高的介质压差。例如,?DN200/?DN250/?DN300?的套筒调节阀只需配置C60?气缸式执行机构,?不需要更大的气缸执行机构。阀座直径时,?允许工作压差是相同配置直通单座调节阀的2?倍左右,?也可配置薄膜式执行机构和防爆电动执行机构。

④套筒调节阀采用自对中无螺纹卡入式阀座结构和模块化设计,?阀门拆装方便,?并能达到Ⅳ级以上泄漏量标准。

⑤在150℃以下时,?金属硬密封可以达到Ⅳ级以上泄漏量标准,?聚四氟乙烯软密封可以达到Ⅵ级泄漏量标准。DN200/?DN250/?DN300?的套筒调节阀使用寿命高于直通单座调节阀。

⑥套筒调节阀在DN80?以上时,?调节范围的几何尺寸和公差应符合图样要求。

解决办法

套筒调节阀在过程控制中的作用是人所共知的,在许多控制过程中要求套筒调节阀在故障时处于某一个位置,以保护工艺过程不出现事故,这就要求套筒调节阀在设计上实现故障?—安全的三断(断气、断电、断信号)保护措施。对于电动调节阀来说,比较简单,断信号时,可以根据控制模块的设定而停留在全开、全关、保持中的任一位置,而断电时,自然停留在故障位置,或带有复位装置的电动执行器也可将阀位运行到全开或全关。

对于套筒调节阀来说,情况就比较复杂了,所以我们主要讨论套筒调节阀的三断保位方法。一般来说,我们在选择套筒薄膜调节阀时,都要先确定选气开还是气闭,这就是选择调节阀断气时的保护位置,如果工艺要求断气时阀门打开,则选择常开(气闭)式调节阀,反之则选常闭(气开)式调节阀。这只是一个粗浅的方案,如果工艺要求断气、断电、断信号的三断保护,则调节阀就需要配置一些附件来组成一个保护系统才能实现控制要求,这些附件主要有保位阀、电磁阀、气罐等。以下是单作用气动薄膜调节阀和双作用气动调节阀的两种保位方案。

一、套筒薄膜调节阀方案(调节阀配用电-气阀门定位器)

主要由套筒调节阀、气阀门定位器、失电(信号)比较器、单电控电磁换向阀、气动保位阀、阀位信号返回器等组成。其工作原理如下:

1、断气源:当控制系统气源故障(失气)时,套筒保位阀自动关闭将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。该保位阀应设定在略低于气源的***小值时启动。

2、断电源:当控制系统电源故障(失电)时,失电(信号)比较器控制单电控电磁换向阀的输出电压消失,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。

3、断信号:当控制系统信号故障(失信号)时,失电(信号)比较器检测到后,断掉单电控电磁换向阀的电压信号,单电控电磁换向阀失电,单电控电磁换向阀内的滑阀在复位弹簧的作用下滑动,电磁阀换向,将气动保位阀的膜室压力排空,气动保位阀关闭,将定位器的输出信号压力锁定在气动控制阀的膜室内,输出信号压力与控制阀弹簧产生的反力相平衡,气动控制阀的阀位保持在故障位置。